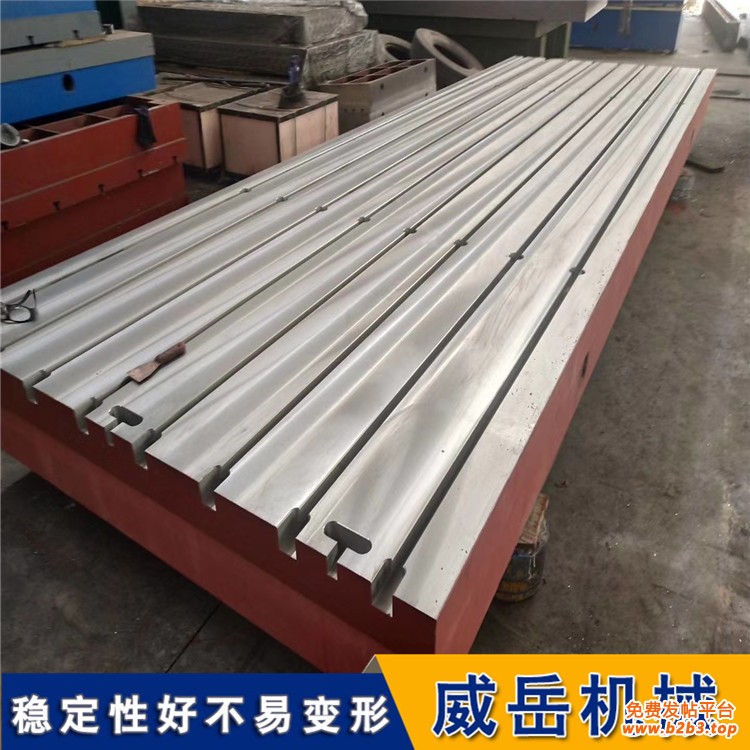

硬度:hb170-240

材质:ht250

留言咨询

铸铁试验平台符合标准要求 铸铁平台技术参数

铸铁试验平台淬火裂纹强化钢件,获得纵向裂纹、横向裂纹、网状裂纹和抛离裂纹,常见的是铸铁试验平台纵向裂纹且常出现于完美淬透的工件上。纵向裂纹的原因是碳量增加、材质夹杂物、碳化物、尺寸、形状(管件内壁)和淬火加热温度高。预防铸铁试验平台淬火裂纹的方法,技术性和经济性。结构设计,截面尺寸均匀。圆角过渡。形状球形冷快于板料。处理条件。铸铁试验平台组织和应力状态,粒状组织变形小,片状较大,条状变形,组织愈均匀,变形越小。应力集中越严重,则变形倾向越大。形状愈不对称,或铸铁试验平台冷的不均匀性愈大,淬火后变形也愈明显。工艺参数,不均匀加热,加热温度组织应力小、热应力大,冷速度越快—内应力越大—变形越大时效与冷处理,铸铁试验平台冷处理目的是保持精度和尺寸稳定。冷处理使体积膨胀。低温回火和时效一方面使体积缩小,另一方面引起形状畸变,圆角过渡。形状球形冷快于板料。处理条件。

铸铁试验平台组织和应力状态粒状组织变形小,片状较大,条状变形,组织愈均匀,变形越小。应力集中越严重,则变形倾向越大。形状愈不对称,或冷的不均匀性愈大,淬火后变形也愈明显。工艺参数不均匀加热,加热温度(组织应力小、热应力大),铸铁试验平台冷速度(越快—内应力越大—变形越大)冷处理使体积膨胀。铸铁试验平台低温回火和时效一方面使体积缩小,另一方面引起形状畸变铸铁试验平台使用消失模铸造中容易出现的气孔缺陷,浇注温度低,充型前沿金属液不能使泡沫充分分解汽化,未分解的残留物质来不及浮集到上面及冒口中,汽化分解生残留物不能及时排出铸型而凝固在铸件中,另外,模样分解不充分,液相残留物会堵塞涂料层,使铸铁试验平台热解气体排出受阻,腔内形充型流动性下降,凝固快。

铸铁试验平台涂料透气性差或负压不足,砂子透气性差,不能及时排除型腔内的气体及残留物,在充型压力下形成气孔。浇注速度慢,浇口杯未充满,暴露直浇道卷入空气,吸入杂质,形成携裹气孔和渣孔。浇杯容量小,金属液形成涡流,侵入空气生成气孔。浇口杯及铸铁试验平台浇注系统之间的连接处密封不好,尤其是直浇道和浇口杯,在负压作用下很容易形成夹砂及气孔。铸铁试验平台型砂粒度太细,粉尘含量高,透气性差,负压管道内部堵塞,造成负压度失真,使型腔周围的负压值远低于指示负压能及时排出涂料层而形成气孔或皱皮。合理的浇注工艺和负压度。

铸铁试验平台消失模浇注工艺是以充满封闭直浇道为原则,不能忽快忽慢、紊流、断流,不允许暴露直浇注速度,尤其是在行车提升停顿瞬间力求平衡,不断流。进入尾期慢慢收包,使渣、气、及汽化残留物有充分时间浮集到浇冒口中。负压度过大,加剧铸铁试验平台金属液渗透粘砂,并造成附壁效应,利于液相泡沫被涂层吸附,生成很多气孔,适宜的负压是排证,也是铸铁试验平台粘砂的措施。

联系人威岳机械谢女士15350773479